La guerre de 1914-1918.. fabrications traditionnelles et modernisation industrielle durant la Grande Guerre..suite et..fin.

À l’automne 1914, à la fin de la guerre de mouvement et de la « course à la mer », neuf départements français du Nord et de l’Est sont partiellement occupés et celui des Ardennes l’est entièrement. Deux millions de Français se retrouvent sous la domination de l’ennemi. Certains secteurs ne sont que brièvement investis mais d’autres vont le rester pendant presque tout le conflit. La richesse agricole et surtout industrielle de ces territoires passe sous contrôle allemand. Dans le Nord, région manufacturière la plus puissante du pays avec la région parisienne, les mines, la sidérurgie et le textile sont mis au service de l’occupant, les machines parfois démontées et emportées en Allemagne ainsi que les matières premières ; ce qui n’est pas transportable est détruit sur place lorsque l’ennemi se retire. En trois mois, la France perd ses bassins houillers du Nord, qui représentent 74 % de la production nationale et ses gisements de fer de Lorraine. Elle perd 63 % de sa production d’acier, 81 % de sa production de fonte et plus de 90 % de sa capacité à produire du laiton, alliage de cuivre indispensable à la fabrication des douilles d’obus. Le rail se trouve subitement dévolu au transport des soldats, au détriment des matières premières dont le déficit est accentué par le blocus. Les importations en provenance d’Allemagne cessent, notamment celle du charbon – la France n’en produit qu’à hauteur de 65 % de ses besoins – mais aussi celle du benzol, nécessaire à la fabrication de la mélinite (ou acide picrique, utilisé comme explosif). Sur le front, la pénurie de projectiles et d’explosifs, dont la consommation dépasse toutes les prévisions, ne tarde pas à se faire sentir. La hiérarchie militaire n’a pas prévu une guerre longue et doit improviser dans l’urgence pour continuer à approvisionner les batteries et bientôt remplacer les matériels détruits mais aussi vêtir, nourrir et équiper les troupes désormais immobilisées dans les tranchées. Les photographies et les films réalisés par les Sections photographique et cinématographique de l’armée, fusionnées en 1917 en une seule entité, la Section photographique et cinématographique de l’armée (SPCA), permettent de suivre l’évolution de la production et du tissu industriel en France pendant toute la guerre.

Photo Liévin (Pas-de-Calais). Ensemble de la partie ouest de la mine.

Depuis 1907, le sénateur de la Meuse Charles Humbert, ancien officier d’ordonnance d’un ministre de la Guerre, converti au journalisme, ne cesse de plaider pour l’accroissement des moyens matériels de l’armée. Ce slogan revient inlassablement dans les articles et pamphlets qu’il publie dans la presse et ses interpellations devant le Sénat où il dénonce l’impréparation militaire de la France dans un éventuel conflit avec l’Allemagne. Le plan de mobilisation de 1913 prévoit le maintien de 50 000 ouvriers dans une trentaine d’usines afin de maintenir partiellement la production mais n’envisage pas de lancer de nouvelles fabrications. Or, dès le début de septembre 1914, la croissance des besoins en obus et poudres s’avère exponentielle et l’approvisionnement ne peut pas suivre la cadence des tirs. Le 19 septembre, alors que la consommation quotidienne est de 700 coups pour les pièces de gros calibre, il n’en reste que 150 dans les dépôts. Le général Joffre voudrait que l’artillerie soit approvisionnée à 100 000 coups par jour mais les arsenaux nationaux, incapables de répondre à une telle demande, ne peuvent en fournir que 13 000. Face à cette situation de crise, le cas de la région parisienne est emblématique de la façon dont l’État, les industriels et l’autorité militaire vont s’organiser pour redéployer vers des fabrications de guerre l’outil de production existant et pour l’adapter à l’exigence de nouveaux matériels.

Depuis un siècle, l’industrie prospère en région parisienne. Comme le souligne François Caron, « c’est à Paris que les nouveaux secteurs d’activité apparaissent et connaissent leur premier essor ; puis, dans un second temps, ils se décentralisent en province. L’économie industrielle parisienne connaît ainsi un processus de perpétuel renouvellement ». Après le choc de 1870 et la crise économique des années 1880, le tissu industriel parisien s’est reconstruit et reconverti. En 1914, la construction mécanique est prospère : l’automobile, l’aéronautique et le secteur électrique sont en plein développement, s’appuyant sur un réseau de sous-traitants très fourni, petits ateliers répartis entre la capitale et la banlieue où l’espace et le moindre coût du terrain ont favorisé l’implantation d’usines mettant en œuvre des méthodes de production rationnelles. L’industrie de pointe coexiste avec un artisanat parisien très créateur, bien que le centre de la capitale ait déjà tendance à se désindustrialiser. Les petits ateliers, qui ont d’abord souffert de l’apparition des machines-outils, se sont reconvertis dans la fabrication de pièces de précision et de pièces détachées d’une part, dans celle des instruments de précision et de mesure d’autre part. La main-d’œuvre est abondante et s’est vue renforcée par l’arrivée d’immigrés italiens à la fin du XIXe siècle. Le vivier des ingénieurs est alimenté par un dispositif de formation performant : aux deux « anciennes », l’École polytechnique et l’École centrale, se sont ajoutées l’École municipale de physique et de chimie, l’École d’application du laboratoire central d’électricité (qui deviendra Supelec) et de nombreuses écoles techniques privées (école Violet et école Bréguet notamment) qui assurent tout un éventail de qualifications cadrant avec la variété de secteurs manufacturiers en pleine croissance. Tout cet appareil est aux mains d’un patronat dynamique, d’origine locale ou provinciale, voire étrangère, issu de grandes dynasties industrielles ou bien constitué de nouveaux arrivants qui proviennent de milieux techniques et scientifiques, ou des classes moyennes et populaires, ou même du milieu sportif (Henri Farman est un pilote automobile). Ces chefs d’entreprise ont développé des réseaux de relations interprofessionnelles « au sein desquelles circulent les hommes, les capitaux, les connaissances et les informations » dans un mode de fonctionnement interactif. L’effort de recherche est souvent mutualisé et favorisé en aval par les banques. Le développement s’est accompagné d’un début de migration de l’outil de production vers la banlieue, qui offre davantage d’espace, où de vastes bâtiments modernes à structure métallique prennent le relais des ateliers parisiens, dont certains seront d’ailleurs détruits pendant les bombardements de 1918. Ces synergies confèrent à l’industrie de la région parisienne une grande modernité, tant du point de vue de ses équipements que de leur mise en œuvre.

Les ateliers Renault aux usines de Billancourt (Hauts-de-Seine).

C’est la richesse et l’interopérabilité de ce tissu industriel qui vont permettre de faire face, dans la douleur et au détriment des fabrications civiles, aux défis d’une production de guerre qui est loin d’être sa spécialité.

Rémy Porte distingue trois périodes dans l’adaptation de l’industrie française : à une première phase d’hésitations et d’improvisations, de 1914 au printemps 1915, succède en 1915 et 1916 une période d’initiatives et de développement au cours de laquelle l’appareil productif acquiert progressivement de l’expérience ; en décembre 1916, Albert Thomas, un socialiste jusqu’ici sous-secrétaire d’État à l’Artillerie, est nommé ministre de l’Armement de plein exercice, avec comme second Louis Loucheur qui le remplace à l’Artillerie ; commence alors une phase de planification et de rationalisation au cours de laquelle le ministre reprend la main sur une organisation laissée jusque-là en grande partie aux mains du patronat. Elle portera pleinement ses fruits en 1918. Dans une étude sur la guerre de 1914-1918 et l’industrie mécanique en région parisienne, Toshikatsu Nakajima distingue lui aussi dans cette reconversion industrielle trois phases successives qui recoupent chronologiquement et en partie celles que mentionne Rémy Porte : de septembre 1914 au printemps 1915, tout l’effort de la région se porte, dans la hâte, sur la fabrication d’obus ; de 1915 au printemps 1917, l’industrie privée parisienne commence à fournir des canons et des fusils qui complètent la production des arsenaux ; à partir de 1917, l’accent est mis de plus en plus sur la construction de véhicules militaires et d’avions, ce dernier secteur étant toutefois déjà très actif avant le conflit.

Albert Thomas arrive au Trocadéro pour la manifestation en hommage à Jean Jaurès.

À la différence de ce qui se pratique en Allemagne, où les entreprises sont réquisitionnées, le gouvernement français, plutôt que d’agir de façon coercitive, va travailler en concertation avec elles afin de bénéficier au mieux de leurs compétences techniques. Un discours d’Albert Thomas prononcé devant les industriels le 28 août 1915 résume cet état d’esprit :

Le gouvernement aura le devoir de régler et d’organiser la production. Si un jour il est obligé de répartir les commandes selon l’ordre d’urgence ou de répartir la main-d’œuvre selon les nécessités, il devra imposer aux industriels quelques obligations lourdes. Mais il sait que ce n’est pas en vain qu’il fera appel à leur dévouement envers la patrie et qu’il n’aura pas besoin de recourir à des mesures d’autorité.

Un an plus tard, le système semble fonctionner si l’on en juge les propos de ce même ministre aux usines du Creusot :

Hier, pendant la paix, les industriels multipliaient les reproches à l’égard de l’État. Aujourd’hui, ils ont discipliné leurs efforts, ils ont répondu à l’appel de la nation, ils ont permis cette organisation d’ensemble que les plus audacieux d’entre nous n’avaient pas osé rêver. Il s’est formé dans l’industrie comme une organisation supérieure d’État qui a su coordonner toutes les initiatives, sans en étouffer aucune.

Il est vrai que les chefs d’entreprise y trouvent aussi leur compte : Renault, par exemple, va presque multiplier par quatre son chiffre d’affaires pendant la guerre.

1914-1915, année des obus

Le 20 septembre 1914, le député de la Seine Alexandre Millerand décide de créer sept groupes régionaux d’industriels chapeautés par de grandes entreprises, chargés de mobiliser l’industrie privée. À Paris, Louis Renault coordonne un ensemble de douze sociétés et un syndicat. Il reçoit les commandes et les répartit entre les membres du groupe. La plupart des ateliers de mécanique sont alors à l’arrêt en raison de la mobilisation mais, dans l’urgence, le ministère de la Guerre autorise le retour d’un certain nombre d’ouvriers. Ultérieurement, pour ne pas dégarnir le front, le gouvernement organisera mieux le retour de la main-d’œuvre en créant trois catégories : les ouvriers spécialistes, qui travaillaient dans leur secteur avant le conflit ; les ouvriers « spécialisés », qui ont fait leurs preuves depuis leur retour du front ; les ouvriers non spécialisés. Seules les deux premières catégories peuvent rester dans les usines, les hommes relevant de la troisième devant regagner la zone des combats. Avec le retour d’un premier contingent d’hommes, la construction mécanique peut redémarrer. Il faut produire d’urgence des quantités d’obus. Toutefois, une telle opération ne peut s’improviser.

La réalisation d’un obus comporte six phases (ou sept suivant les constructeurs) dont la première, la mise en forme du contenant à partir d’une section de barre de métal, est la plus problématique. Avant guerre, elle se fait par emboutissage à la presse hydraulique dans les arsenaux d’État, qui détiennent le monopole de la fabrication. Après remplissage (billes métalliques ou produits fusants, percuteur, etc.), la tête est sertie à chaud puis l’ensemble subit des opérations de finition (trempage, recuit, ceinturage). Cependant, les presses utilisées par les arsenaux sont à l’époque peu répandues dans le privé. En effet, dans l’industrie automobile naissante, les carrosseries sont faites de tôles plates découpées, de toile et de bois. Les constructeurs sont en revanche largement équipés de tours et c’est pourquoi l’idée germe de fabriquer les obus par décolletage, c’est-à-dire en forant une barre d’acier pour creuser la cavité intérieure à l’aide d’une première machine, puis en effectuant la finition extérieure avec un deuxième tour. La tête est ensuite vissée après remplissage (d’où le nom de « bibloc » donné à ces projectiles). Cependant, le forage au tour, plus lent, laisse aussi une quantité de déchets métalliques et consomme trop de matières premières ; en outre, l’acier rapide des outils, soumis à une très forte cadence de travail, atteint ses limites de résistance. Les usines devront ultérieurement s’équiper en presses pour passer à l’emboutissage, plus économique, et le travail au tour sera progressivement abandonné. Lorsque les arsenaux seront à même de fournir les quantités nécessaires d’obus, les industriels se tourneront alors vers d’autres fabrications de guerre, et ceci d’autant plus que le prix d’achat de l’obus par l’armée aura baissé.

Société d’éclairage électrique de Suresnes (Hauts-de-Seine). Atelier des gaines. Contrôle et machines à tarauder.

L’usinage d’obus commence chez les constructeurs automobiles dès l’automne 1914, notamment à Billancourt, chez Renault, où la structure de la production va progressivement évoluer des fabrications spécifiques vers la production militaire :

|

Production annuelle des usines Renault |

1914 |

1918 |

|

Voitures |

1 484 |

553 |

|

Camions |

174 |

1 793 |

|

Chars d’assaut |

0 |

750 |

|

Moteurs d’avions |

0 |

5 000 |

|

Obus de 75 et 155 mm |

0 |

2 000 000 |

|

Surface des usines |

11,5 ha |

34 ha |

|

Effectifs Dont femmes |

6 300 3,8 % |

22 500 31,6 % |

D’après R. Fridenson, Histoire des usines Renault. Paris : Le Seuil, 1972.

La plupart des usines produisent des obus explosifs, plus simples à fabriquer que les obus à balles (shrapnells). Toutefois, Citroën se lance dans cette fabrication complexe au sein de son établissement du quai de Javel, en achetant des presses hydrauliques et des machines-outils. La première partie d’un film, tourné probablement en janvier 1917, montre les opérations successives de la production : tronçonnage des barres d’acier, chauffage, emboutissage sur une quinzaine de presses qui semblent d’origine américaine, usinage par un personnel essentiellement féminin, trempage, ceinturage, forgeage et taraudage des ogives, suivis du contrôle de la qualité. Vient ensuite la confection des billes de shrapnell : les lingots de plomb sont tréfilés sur une étireuse de marque J. Robertson, importée de Brooklyn, puis découpés en billes qui vont remplir les obus sur lesquels on soude les ogives. Les autres constructeurs automobiles hésitent à investir dans des installations aussi coûteuses, qui ne serviront pas forcément après la guerre, et préfèrent disperser la production chez les sous-traitants. Cependant, totalement requis par les productions de guerre, ils sont tout de même obligés de mettre de côté leurs fabrications habituelles et les innovations techniques qui s’y rapportent, les repoussant à une période postérieure au conflit.

Usines Citroën du quai de Javel. Après l’étirage, les fils de plomb s’enroulent sur de grosses bobines.

Rapidement, les grands établissements croulent sous les commandes de l’État et font alors jouer les ramifications les plus profondes de leurs réseaux de sous-traitants. Toshikatsu Nakajima cite l’exemple d’un imprimeur de Levallois dont le fils, dans une annexe de l’entreprise de son père, fabrique des ébauches d’obus pour la maison Otto (XVe arrondissement), elle-même sous-traitante de Schneider. De même, la production de douilles se répand dans une multitude d’établissements, certains des plus inattendus comme l’orfèvre Christofle par exemple. La division du travail au sein de cet entrelacs d’entreprises et d’ateliers consomme beaucoup de main-d’œuvre et les ouvriers rapatriés du front, qui ont récupéré leur statut civil et leur salaire, ne suffisent plus. Dans un rapport présenté à la commission sénatoriale de l’armée le 7 juillet 1915, le sénateur Charles Humbert dénonce la difficulté qu’éprouvent les industriels à se procurer de la main-d’œuvre et énumère une longue liste d’installations qui sont à l’arrêt dans les usines, notamment 50 tours inutilisés chez Delaunay-Belleville, faute de personnel. On recourt alors aux travailleurs en provenance de l’étranger et des colonies (Afrique du Nord, Chine, Indochine), ainsi qu’aux hommes non mobilisables, aux jeunes et aux femmes. À la fin de 1915, celles que le président du Conseil René Viviani avait d’abord exhortées à remplacer les hommes dans les activités agricoles renforcent leur présence dans les usines. D’octobre 1915 à octobre 1916, le nombre de femmes travaillant pour la défense nationale passe de 55 800 (13,4 % de l’effectif total) à 314 255 (23,3 %). Pour le seul secteur de la marine, la proportion atteint même 33,4 % en octobre 1916. Occupées auparavant à d’autres tâches (travail domestique, textile, vente), elles expérimentent des métiers plus physiques et se retrouvent à utiliser des tours, des colonnes de perçage, des presses, des ponts-roulants ou à conduire des chariots électriques et même à faire de la soudure au chalumeau. Certaines manipulent quotidiennement des milliers d’obus comme en témoigne Marcelle Capy, une journaliste embauchée incognito dans un atelier, où elle observe une contrôleuse à son poste, occupée à une tâche répétitive :

Photo d'une femme manipulant un obus.

Photo-usine-Vedovell-obus..

L’ouvrière, toujours debout, saisit l’obus, le porte sur l’appareil dont elle soulève la partie supérieure. L’engin en place, elle abaisse cette partie, vérifie les dimensions (c’est le but de l’opération), relève la cloche, prend l’obus et le dépose à gauche. Chaque obus pèse sept kilos. En temps de production normale, 2 500 obus passent en 11 heures entre ses mains. Comme elle doit soulever deux fois chaque engin, elle soupèse en un jour 35 000 kg.

En Allemagne par contre, les femmes ne sont pas autant impliquées dans l’effort de guerre qu’en France. En effet, la loi sur le travail auxiliaire votée par le Reichstag le 5 décembre 1916 mobilise les hommes de 17 à 60 ans mais une loi spéciale qui mobiliserait la main-d’œuvre féminine ne voit jamais le jour, face au conservatisme social.

Les adolescents contribuent aussi à l’effort industriel. Au début de la guerre, l’entrée dans la vie active, régie par une loi de 1892, est autorisée à partir de 13 ans, pour une durée maximale de 10 heures par jour jusqu’à 16 ans, et pour une durée de 11 heures entre 16 ans et 18 ans. Un décret du 21 mars 1914 liste les travaux dangereux interdits aux jeunes de moins de 18 ans et aux femmes. Il proscrit notamment le nettoyage de machines en marche et le travail dans des ateliers où les parties dangereuses ne sont pas couvertes, et réglemente le port de charges lourdes, qui ne peuvent excéder la moitié de ce que peut porter un homme adulte. Sous la pression des industriels, les diverses mesures réglementant l’emploi des jeunes sont assouplies. Sur les clichés pris par les photographes de l’armée, il n’est pas rare de voir de très jeunes garçons au travail. Cette levée des restrictions a pour conséquence une augmentation des accidents du travail, relevée dans le Bulletin des usines de guerre du 19 juin 1916. Ils touchent davantage les nouvelles catégories de personnels encore peu expérimentés que sont les femmes, les enfants et les travailleurs étrangers ou coloniaux. Chez Michelin par exemple, à Clermont-Ferrand, les étrangers et coloniaux, qui constituent 14 % de l’effectif, représentent 28 % des accidentés du travail. Toujours en Auvergne, on cite le cas d’un enfant de 14 ans, plutôt frêle, victime d’une grave hernie après avoir porté des charges de 15 kg 12 heures par jour, en infraction à la législation. À la fin de la guerre, l’industrie de l’armement emploie 430 000 femmes, 922 000 ouvriers dont plus de la moitié sont militaires, 133 000 enfants de moins de 18 ans, 13 000 mutilés, 108 000 étrangers, 61 000 travailleurs coloniaux et 40 000 prisonniers.

Photo Usine Clément-Bayard, Levallois-Perret (Hauts-de-Seine). Enfants poussant un chariot chargé d’obus.

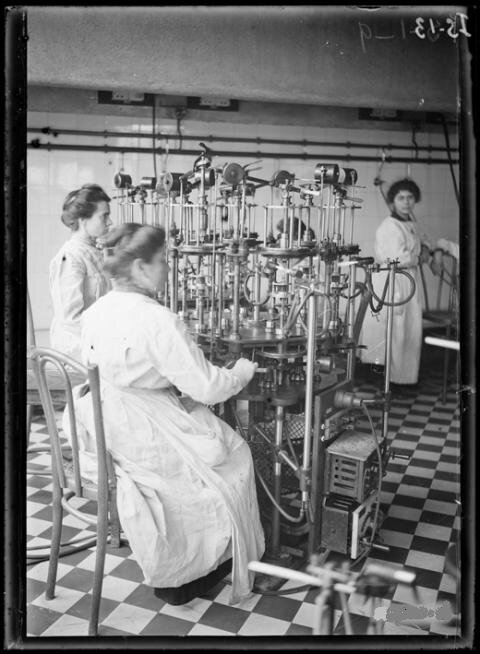

Mis à part les obus de 75 mm ou de plus gros diamètre, l’industrie de la région parisienne produit aussi une grande quantité de munitions de petit calibre pour l’infanterie, occupant une nombreuse main-d’œuvre féminine.

Les témoignages apportés par les Sections photographique et cinématographique de l’armée sur l’industrie et l’artisanat dans la région parisienne pendant la guerre sont nombreux : dix-neuf photographes réalisent une soixantaine de reportages, soit pour rendre compte des fabrications proprement dites, soit pour accompagner des personnalités – ministres, commissions diverses, délégations étrangères – en visite. Leur travail représente environ 700 clichés pris dans la capitale et en banlieue. Les photographes Albert Moreau et Paul Lemare sont particulièrement productifs mais on peut également citer Ernest Baguet, Paul Bressolles et Pierre Pansier. Ils sont accompagnés de caméramans qui témoignent des mêmes scènes. Les reportages de l’année 1915 portent surtout sur la fabrication des cartouches et des obus de 75 mm dans les entreprises privées (usines Renault à Billancourt, Société électrique de Suresnes, usine Vedovelli à Vitry-sur-Seine) et sur celle des obus chimiques dans les installations militaires de « La Craponnière », à Vincennes, qui semble très « artisanale ». Ils traitent également du secteur agroalimentaire à vocation civile et militaire : moulins de Javel avec leurs machines à bluter et diviseuses à gruaux, laiterie de la rue Legendre avec ses appareils de stérilisation et étable militaire de Levallois.

Photo ci-dessus d’une section cycliste en action.

Photo-la guerre-compagnie cycliste en action…

1915-1916, année des fusils et des canons

En février 1915 débute la production en grande série d’une nouvelle arme, le fusil modèle 07/15 dérivé du fusil Colonial modèle 1907 et destiné à remplacer le Lebel modèle 1886-93. L’armée disposant au début du conflit d’un très important stock de fusils Lebel, suffisant pour équiper toute l’infanterie, la transition d’une arme à l’autre peut se faire en douceur. Mais sur les 2,8 millions de fusils en service en août 1914, le quart est déjà perdu et il convient de hâter leur remplacement. L’essentiel de la fabrication a lieu dans les manufactures d’État de Châtellerault, Tulle et Saint-Étienne, avec une production globale de plus de deux millions de pièces. Comme l’explique Rémy Porte, cette arme comporte soixante-sept pièces détachées constituant cinq sous-ensembles et nécessite une grande variété de machines de précision et d’outils spécifiques complexes. La production est donc émiettée entre un grand nombre de sociétés sous-traitantes. Toutefois, un constructeur automobile installé à Saint-Ouen, Delaunay-Belleville, effectue les investissements nécessaires et se lance dans la fabrication intégrée de la nouvelle arme, dont il produit 170 000 exemplaires au cours de la guerre. Delaunay-Belleville produit également des mortiers de tranchée de 75 et de 150 mm. Quant à Renault, l’entreprise produit dans ses ateliers de Billancourt la majeure partie des pièces du canon de 155 mm à grande puissance Filloux, assemblées ensuite à Puteaux avec le tube, qui est fabriqué à Bourges. Le constructeur produira ultérieurement le tracteur d’artillerie Renault EG1 à quatre roues motrices, destiné à véhiculer ce même canon.

Bois de Saint-Cucufa (Hauts-de-Seine). Essai de traction d’un canon de 155 mm à grande puissance par un tracteur Renault EG.

En 1915, la création de la direction des Inventions intéressant la Défense nationale et du service cinématographique spécialisé qui s’y rattache va donner lieu à une nouvelle manière de fixer sur pellicule l’armement de cette époque, non plus sous l’angle de la production industrielle mais sous son aspect scientifique et technique. Le service de Cinématographie technique (SCT), qui a des opérateurs en commun avec la Section cinématographique de l’armée (SCA), réalise sur divers modèles de fusils des prises de vues en gros plan et en éclaté, où l’on voit au ralenti le cheminement du projectile dans l’arme, ainsi que des films d’instruction qui montrent en détail le démontage méticuleux des fusils et mitrailleuses et leur entretien. L’usage des plans rapprochés permet aussi d’expliquer le fonctionnement des systèmes de réglage de l’artillerie lourde. D’autres films d’instruction portent sur la posture pendant le tir au fusil ou au pistolet. D’autres encore expliquent à l’aide de petits dispositifs animés composés de modèles réduits, poulies et cordelettes, les mécanismes physiques à mettre en œuvre pour mouvoir des pièces d’artillerie lourde sur un plan incliné.

Le mitrailleur d’avion au front, film d’instruction. Démontage et vérification de la mitrailleuse double Lewis (photogramme). Opérateur inconnu.

Photo Canon de 155 mm court Schneider, le fonctionnement de la table de tir (photogramme). Opérateur inconnu.

Les opérateurs de prises de vues des Sections photographique et cinématographique de l’armée poursuivent en 1916 leurs reportages dans les établissements de la région : usines Citroën du quai de Javel, construction automobile aux usines Renault de Billancourt, fabrication de munitions à l’usine Clément-Bayard de Levallois où on voit des enfants usiner et transporter des obus de moyen calibre, usine Ruggieri de Saint-Ouen où des femmes effectuent de l’usinage de précision sur de petites pièces. Les reporters s’intéressent aussi au secteur des fournitures militaires : fabrication des lunettes de protection contre les gaz aux usines Pathé, de projecteurs et matériels d’optique chez Gaumont, confection des casques aux établissements Dupeyron et Simon. L’industrie pharmaceutique n’est pas oubliée, avec la fabrication des sérums à l’institut Pasteur. En effet, l’armée*, qui vaccine et revaccine en série ses effectifs contre la typhoïde depuis le début de la guerre, a besoin de doses en grande quantité.

* Ceci dit en passant, excellent terreau et bassin de tests divers dans le domaine des vaccins..

Garches (Hauts-de-Seine). Institut Pasteur. Fabrication des sérums. Machine à fermer les flacons.

S’il est important de mettre en valeur l’effort industriel de guerre, il ne l’est pas moins de montrer que les fabrications traditionnelles françaises ne sont pas interrompues. C’est pourquoi les opérateurs militaires s’intéressent également aux produits de luxe, notamment à la parfumerie qui fait l’objet de trois reportages en 1916, l’un aux établissements Pinaud à Pantin et deux autres chez Roger & Pellerin à Levallois-Perret, par deux photographes différents. Ce secteur, décidément emblématique du raffinement des produits français, fera encore l’objet de reportages en 1917. De même, l’industrie du cinéma continue à fonctionner malgré la mobilisation d’un grand nombre d’opérateurs dont plusieurs servent au sein de la Section cinématographique de l’armée. Aux usines Gaumont des Buttes-Chaumont, alors que les ouvriers et ouvrières fabriquent des gaines d’obus, des pieds de hausse et des appareils de prises de vues aériennes pour l’armée, un plateau de tournage semble être resté en activité avec ses décors et son mobilier, dans les deux grandes serres construites en 1910 en prolongement du studio édifié en 1905. Les opérateurs visitent également divers ateliers de tissage et de travail du cuir implantés en région parisienne. Dans le nécessaire arbitrage à opérer entre les besoins du front et ceux de l’arrière, les clichés réalisés par la Section participent d’une propagande destinée à montrer que le partage se réalise au mieux entre la satisfaction de l’industrie militaire et celle des fabrications civiles.

Photo Paris. Établissements Gaumont. Le théâtre (intérieur).

Ce petit reportage en trois articles se parcourt en fait depuis cet article-ci, puis en descendant, vers le troisième article (en fait..premier mis..).

UN TRES BON WEEKEND A TOUTES ET A TOUS.

/https%3A%2F%2Fstorage.canalblog.com%2F25%2F02%2F1373605%2F132477587_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F33%2F16%2F1373605%2F132466677_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F29%2F77%2F1373605%2F132453956_o.jpg)

/https%3A%2F%2Fstorage.canalblog.com%2F83%2F10%2F1373605%2F132444464_o.jpg)

/https%3A%2F%2Fprofilepics.canalblog.com%2Fprofilepics%2F1%2F3%2F1362507.jpg)